コラム

セミナーレポート|工場見学とカイゼンセミナーで学んだ現場改革の秘訣とは

こんにちは、東日本営業部の西戸です!

2025年12月9日、富山県富山市に本社を構える株式会社ヒラ・テック様の工場を見学し、富山県信用保証協会様主催の「カイゼンセミナー」に参加しました。

本セミナーは、「株式会社ペック協会」の協力により、富山県信用保証協会様が企画されました。

DCRはシステム開発を主業としておりますが、製造業の現場で日々取り組まれている改善活動について学び、その理解を深めることで、現場の皆さまにより役立つシステムをご提供したいと考えています。こうした思いから、ペック協会に加盟し、適時研修に参加させていただいております。

今回は営業の私がその機会をいただけましたので、その様子をご紹介いたします。

当日のスケジュール

(1) 株式会社ヒラ・テック様 工場見学

(2) 質疑応答

(3) 昼食・交流会

(4) カイゼンセミナー

(5) 改善事例発表

工場見学

富山県富山市に本社を構える株式会社ヒラ・テック様は、ステンレス・鉄・アルミ材を使用した板金・製缶加工の専門企業です。

機械装置分野、食品・製薬関連、プラント関連など幅広い業界に対応し、高度な板金・溶接加工技術を活かしながら、食品・製薬・機械業界向けの金属製品を設計から製造、仕上げまで一貫して手掛けることができる専門メーカーです。

さらに、ユニクロの無人レジで使用される「購入した衣類を入れて自動会計するための容器」も製造されているとのこと。こうした日常に身近な製品にも、同社の技術が活かされています。

工場見学テーマ:「一品生産で儲ける秘訣教えます」

「一品生産では改善できない?」

そんな常識を覆したのが、90%が一品板金加工という株式会社ヒラ・テック様です。同社はトヨタ式の考え方を取り入れ、見事に“儲かる企業”へと変革。その秘訣を今回公開していただきました!

工場内部

工場内にはステンレス・鉄・アルミ・チタンの加工設備が整然と配置され、整理整頓が徹底されていました。

従業員皆様のムダをなくすことを意識されているようです。

仕掛品をなくすことで利益を生む!?

作業者が一品ごとに異なる加工を効率的に進めるための仕組みを解説いたします!

<ムダの排除による効果(仕掛品の削減)>

上の写真は、板金チームが溶接チームに部材を渡す場面です。

以前はカートを用意しておらず、板金チームは大量の部材を仕掛品として余剰に渡していました。

しかし、会社全体で「仕掛品をなくす」という考えを導き出し、カートを準備することで必要な部材だけを加工する仕組みに変更。「ムダ」をなくすことで、仕掛品を減らすことが可能となり、在庫コストの低減につながりました。

結果として、利益率の向上が期待できる。この考えこそがトヨタ式の本質であり、ヒラ・テック様が実践し利益を上げた一番の要因となります!

<本来業務の明確化>

「ムダ」を排除する過程で、何をすべきかが明確になり、目標や目的意識が高まります。これにより、業務効率と社員の主体性が向上しました。

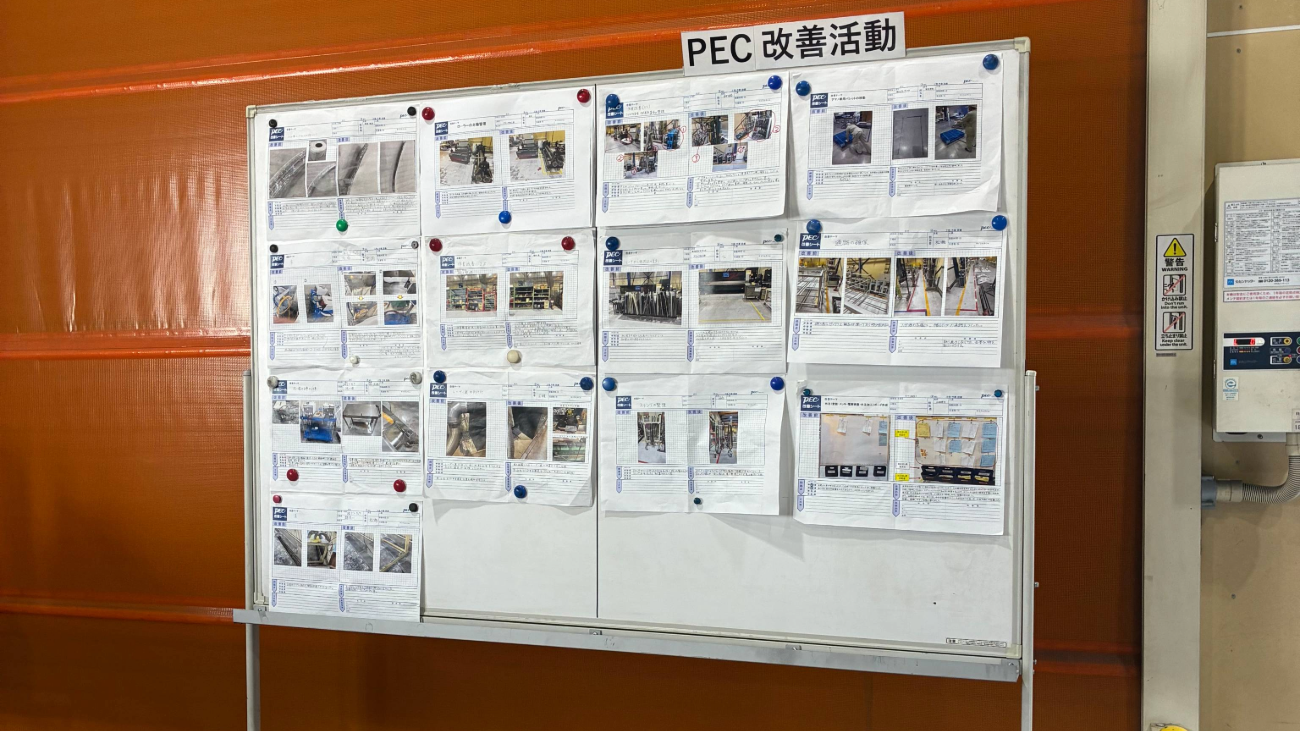

また、下の写真は改善活動の報告資料を纏めた掲示板です。

社員の目に入りやすい場所に設置されており、毎月、各チームの社員が改善報告を発表します。そうすることで、発表者に役割が与えられ、責任感が増し、普段あまり発言しなかった社員も積極的に意見を述べるようになったとのことです。

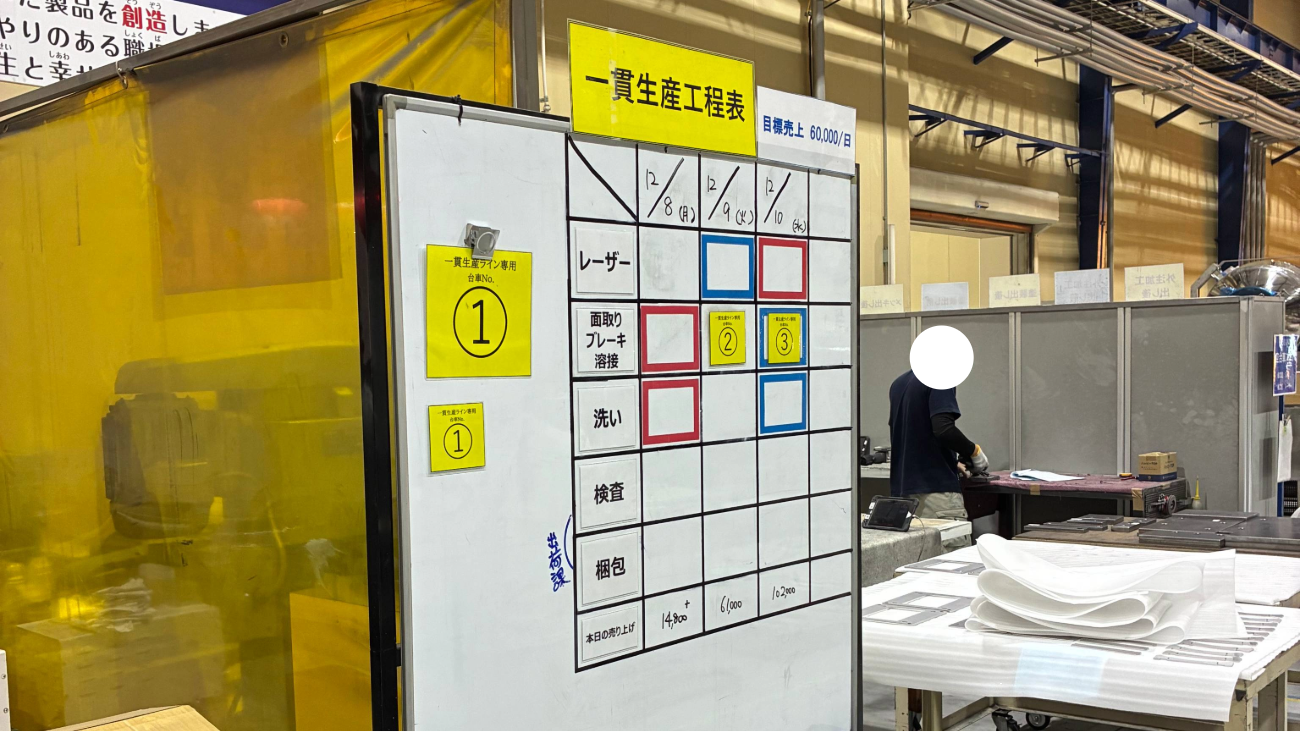

<一日の目標を見える化>

一日の売り上げ目標をホワイトボードにて掲示しています。こうすることで、何を目標にしているかを見える化し、社員の士気を高めているようです。

カイゼンセミナー

午後は場所を移動し、セミナー会場へ。

富山県信用保証協会様主催の「カイゼンセミナー」では、過去に売上を伸ばした企業様がどのように改善を進めてきたかを発表してくださいました。

まず感じたことは、行動と実践の重要性です。

改善は、まず行動し実践することから始まります。その後、振り返りと反省を行い、改善策を講じるというサイクルが重要であると、どの会社様もお話しされていました。

成功の反対は失敗ではなく、「挑戦しないこと」。これが印象的でした!

また、行動を起こすためには、社員の協力も不可欠です。セミナーでは、社員意識改革の重要性についても強調されていました。

改善活動を定着させるためには、社員一人ひとりの意識改革が不可欠であること。その方法として、社員に役割や責任を持たせることで、自ら考え、責任感を持つようになる。

「やらなければならない」という認識を醸成することが、意識改革の鍵となるということをお話しされていました。

印象に残ったことTOP5

1. 一品生産で儲ける秘訣は、仕掛品を削減すること

2. トヨタ式を応用した「標準化+改善サイクル」

3. 人材育成と改善活動の連動性

4. 成功の反対は「挑戦しないこと」

5. 社員に役割や責任を持たせることで、自ら考え、責任感を持つ

DCRとしての今後の活用イメージ

今回の見学で得た「改善は現場だけでなく人材育成にも直結する」という考え方は、製造業DXやAI導入にも通じるポイントだと思います。「ムダ取り」「標準化」「人材育成」を軸に、データ活用やAIによる改善提案を組み合わせることで、より高付加価値なソリューションをご提供できると確信しました。

6. 本セミナーに関わる企業概要

株式会社ペック協会

https://www.pec-g.co.jp/

岐阜県羽島市に拠点を置き、「PEC方式」による現場改善指導やセミナー企画・企業研修などの経営コンサルティング事業を行う会社です。トヨタ生産方式のムダ取りの考え方を取り入れ、企業の働き方や生産現場の改善を支えています。

富山県信用保証協会

https://cgc-toyama.or.jp/

中小企業の事業資金調達をサポートする保証業務に加え、経営改善や創業支援にも積極的に取り組まれています。

株式会社ヒラ・テック

https://hiratec.jp/

富山県富山市に本社を置き、ステンレスを中心とした板金・製缶加工や食品・製薬関連機械部品の製造を手掛ける金属製品メーカーであり、社内でも継続的な改善活動に取り組まれている企業です。